Khuôn bế, Thư viện tài liệu Khuôn Bế

CÔNG NGHỆ CẮT LỖ, ĐỤC LỖ CỦA MÁY CẮT LASER

CÔNG NGHỆ CẮT LỖ, ĐỤC LỖ CỦA MÁY CẮT LASER

Công nghệ cắt lỗ

Bất kỳ loại công nghệ cắt nhiệt nào, ngoại trừ một số trường hợp có thể bắt đầu từ mép của tấm ván, nói chung phải khoan một lỗ nhỏ trên tấm ván.

Trước đó, trên máy dập laser hợp chất, một cú đấm được sử dụng để đục một lỗ, và sau đó tia laser được sử dụng để bắt đầu cắt từ lỗ nhỏ. Có hai phương pháp đục lỗ cơ bản cho máy cắt laser không có thiết bị đục lỗ:

(1) Khoan nổ

(Khoan nổ), vật liệu được chiếu xạ bằng tia laser liên tục để tạo thành một hố ở trung tâm, và sau đó vật liệu nóng chảy nhanh chóng được loại bỏ bởi dòng oxy đồng trục với chùm tia laze để tạo thành một lỗ.

Nói chung, kích thước của lỗ có liên quan đến độ dày của tấm. Đường kính trung bình của lỗ thủng bằng một nửa chiều dày tấm. Do đó, lỗ nổ của bản dày lớn hơn và không tròn.

Nó không thích hợp để sử dụng cho các bộ phận có yêu cầu cao hơn (chẳng hạn như ống lọc dầu), chỉ có thể được sử dụng trên phế liệu.

Ngoài ra, vì áp suất oxy dùng để đục thủng cũng giống như áp suất dùng để cắt, nên sự bắn tóe lớn hơn.

(2) Khoan xung

(Khoan xung) sử dụng tia laser xung công suất đỉnh cao để làm tan chảy hoặc hóa hơi một lượng nhỏ vật liệu.

Không khí hoặc nitơ thường được sử dụng làm khí phụ để giảm sự giãn nở của lỗ trống do quá trình oxy hóa tỏa nhiệt.

Áp suất khí cao hơn áp suất oxy trong quá trình cắt nhỏ. Mỗi tia laser xung chỉ tạo ra các tia phản lực hạt nhỏ, dần dần xuyên sâu hơn, do đó, mất vài giây để đục các tấm dày.

Sau khi thủng xong, ngay lập tức thay khí phụ thành oxy để cắt. Bằng cách này, đường kính lỗ thủng nhỏ hơn và chất lượng lỗ thủng tốt hơn so với thủng bằng thuốc nổ.

Vì lý do này, tia laser được sử dụng không chỉ có công suất đầu ra cao hơn; quan trọng hơn là các đặc điểm về thời gian và không gian của chùm thời gian.

Ngoài ra, hiện tượng thủng xung đòi hỏi một hệ thống điều khiển đường dẫn khí đáng tin cậy hơn để thực hiện việc chuyển đổi các loại khí, áp suất khí và kiểm soát thời gian thủng.

Trong trường hợp thủng xung, để có được đường cắt chất lượng cao, cần chú ý đến công nghệ chuyển đổi từ thủng xung khi phôi đứng yên sang cắt liên tục phôi với vận tốc không đổi.

Về mặt lý thuyết mà nói, các điều kiện cắt của phần gia tốc thường có thể thay đổi được: như tiêu cự, vị trí vòi phun, áp suất khí,… nhưng trên thực tế không thể thay đổi các điều kiện trên do thời gian quá ngắn.

Trong sản xuất công nghiệp, phương pháp chính thay đổi công suất trung bình của tia laser là thực tế hơn.

Có ba phương pháp cụ thể: (1) thay đổi độ rộng xung; (2) thay đổi tần số xung; (3) thay đổi đồng thời độ rộng và tần số xung.

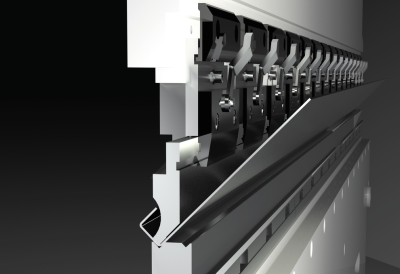

CTY TNHH MTV PHƯƠNG NAM KHOA

CHUYÊN SẢN XUẤT CÁC LOẠI KHUÔN BẾ – KHUÔN CẮT

– Trụ sở chính: 16/2B Đường Ao Đôi, P. Bình Trị Đông A, Bình Tân, TP.HCM, Việt Nam

– Chi nhánh Hà Nội: Quốc Lộ 3, Đông Hội, Đông Anh, Hà Nội

– Email: khuonbephuongnamkhoa@gmail.com

– Hotline: 0938243004 (Mrs.Thuyền) – 0908257114 (Mr. Khoa)

– www.khuonbe.vn

BẢN ĐỒ

#khuonbe #khuoncat #khuoncnc #khuonbecnc #khuondapda #khuondapvai #khuontructron #khuonbetheoyeucau #khuonbechatluong